一、停車設備制造的核心技術架構

1.1機械系統設計

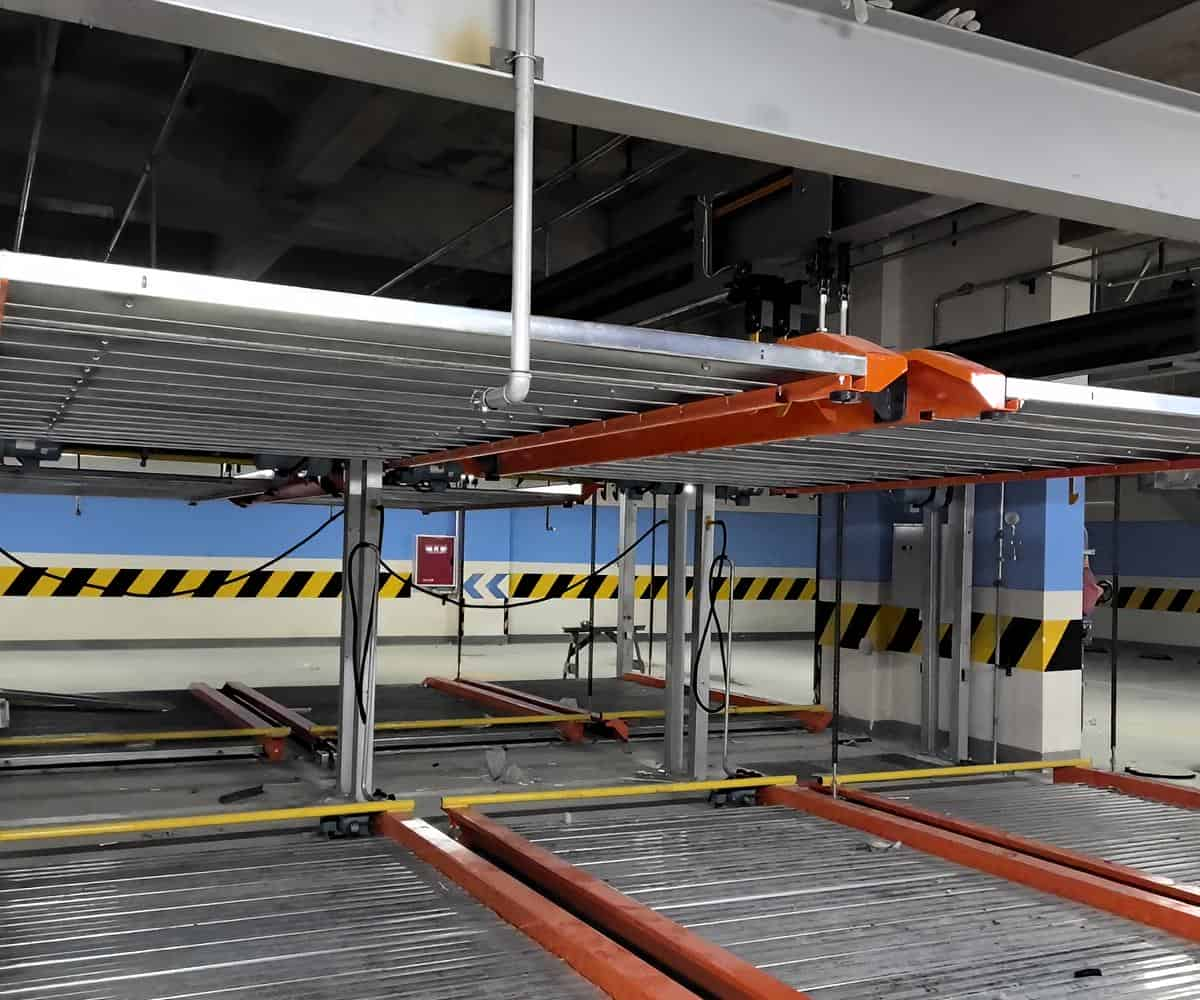

停車設備的機械系統構成包含主體框架、傳動機構、升降裝置與橫移模塊等核心組件。主體框架采用高強度Q345B鋼構材料,通過有限元分析優化結構強度分布,關鍵節點采用箱型焊接工藝確保整體穩定性。傳動系統采用雙閉環伺服控制技術,配備行星減速電機與滾柱絲杠機構,定位精度可達±1mm。升降裝置需配套防擺導向裝置,通過激光測距實時校準垂直運動軌跡,確保載車平臺在10米高度內的運行穩定性。

1.2電氣控制系統

現代停車設備控制系統采用PLC(可編程邏輯控制器)作為核心運算單元,配合PROFINET工業以太網實現設備各模塊的數據交互。傳感系統集成激光測距儀、霍爾傳感器與應變片陣列,構成全方位狀態監測網絡。人機交互界面配置10英寸工業級觸摸屏,支持多語言界面切換與遠程監控接口預留。控制系統還需具備自診斷功能,可識別90%以上的常見故障類型并生成維護預案。

二、關鍵制造工藝解析

2.1鋼結構加工工藝

主梁加工采用H型鋼數控切割設備,配合等離子切割工藝實現±0.5mm級切割精度。桁架結構通過專用三維彎管機進行空間曲面成型,采用埋弧焊工藝保證焊縫質量。重要連接節點實施超聲波探傷檢驗,所有鋼結構件需通過200萬次疲勞載荷測試。表面處理采用噴砂除銹加環氧富鋅底漆工藝,保證在沿海地區5年以上防腐周期。

2.2核心部件制造

載車板選用SPCC冷軋鋼板,表面經熱浸鍍鋅處理并噴涂聚氨酯耐磨層。傳動鏈輪采用40Cr淬火處理,接觸面硬度達到HRC50-55。安全制動系統采用雙冗余電磁制動器,制動響應時間≤0.5秒。控制系統PCB板實施三防處理,核心芯片采用工業級溫度補償型器件,工作溫度范圍-25℃至70℃。

三、質量管控體系構建

3.1過程控制標準

沖壓工序采用伺服壓力機配合光學定位系統,確保零件尺寸公差在IT8級以內。焊接工藝實施機器人自動焊接,關鍵接頭實施X射線探傷檢測。總裝階段采用扭矩管理系統,螺栓緊固力矩誤差控制在±5%。成品設備需通過空載、半載、滿載工況下的連續運行測試,累計時長不低于72小時。

3.2安全性能驗證

緊急停止響應測試需達到國標GB17907規定的0.2秒動作要求。防墜裝置進行10萬次循環測試驗證可靠性。防撞條采用高彈性聚氨酯材料,耐磨損次數超過20萬次。設備配置煙霧探測與自動噴淋系統,滿足GB50016消防規范要求。防雷系統接地電阻≤4Ω,浪涌保護等級達到二級防護標準。

四、產品創新方向

4.1智能化升級路徑

設備控制系統集成機器視覺識別模塊,可自動檢測車輛尺寸與停放姿態。AI調度算法支持動態路徑規劃,提升20%設備周轉率。云端管理平臺實現設備狀態遠程監控,故障預警準確率達95%。開發APP預約系統,支持錯峰停車與會員管理功能擴展。

4.2節能環保技術

驅動系統采用永磁同步電機配合能量回饋裝置,綜合能耗降低30%。照明系統升級為LED智能控制,功耗減少60%。應用再生制動技術,將下降勢能轉化為電能存儲。隔音材料選用3D吸音棉,設備運行噪音控制在65dB以下。

五、市場應用前景分析

5.1應用場景拓展

適用于城市綜合體地下車庫改造,可在不改變原建筑結構前提下增加40%泊位。醫院、學校等公共機構需求旺盛,高峰期周轉需求匹配設備快速響應特性。新建住宅小區采用預裝模式,交房即啟用新模式漸成趨勢。旅游景區、交通樞紐等臨時需求場所租賃模式呈現爆發增長。

5.2產業鏈協同發展

上游材料供應商開發新型高強度合金材料,中游設備制造商專注系統集成創新,下游運營服務商提供全生命周期管理。設備租賃業務與充電樁建設形成商業閉環,智慧城市建設催生定制化改造需求。出口市場聚焦東南亞與中東地區,定制化尺寸與氣候適應性成競爭關鍵。

立體車庫制造產業正經歷技術革新與市場重構階段,設備制造商需持續進行技術迭代與服務升級,以滿足日趨復雜的城市停車需求。未來發展方向聚焦智能化、綠色化與集成化,通過多維度創新實現產業價值重塑。